Waschzentrifuge

Vollautomatisch entölen, waschen, reinigen & trocknen in nur einer Anlage. Produzieren Sie in Zukunft „JUST-IN-TIME“ vom Coil bis zum sauberen Produkt: Bei der Inline-Reinigung im patentierten Verfahren von Goessling finden die Arbeitsgänge Entölen, Reinigen und Trocknen in nur einem Reinigungsautomaten und im Idealfall direkt im Anschluss an die Produktionsmaschine statt. Da sämtliche Reinigungsprozesse in der Waschzentrifuge vollautomatisch erfolgen und die verölten bzw. gereinigten Teile ebenso chargenweise zu- bzw. abgeführt werden, können Sie mit uns als einzigem Anbieter am Markt die Strategie „COIL TO BOX“ erfolgreich umsetzen.

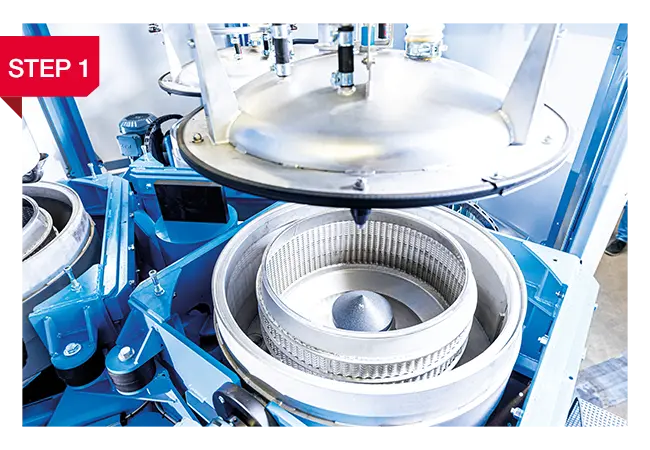

FUNKTION

In der Trommel I der Waschzentrifuge werden anhaftende Öle wirksam abgeschleudert bzw. sortenrein zurückgewonnen.

Anschließend erfolgt in Trommel II eine intensive Sprühreinigung des Schüttgutes mit Hilfe einer hochwirksamen, heißen Waschlauge.

Zuletzt werden in Trommel III die gewaschenen Produkte zusätzlich mit frischem, heißem Spülwasser gespült und anschließend mittels Heißluft getrocknet

Danach erfolgt die Trommelentleerung

Technische Daten

| WZ350 | |

| Max. Chargengewicht | ca. 8 kg (abhängig von Teilgeometrie und Dichte) |

| Max. Teilelänge | ca. 120 mm |

| Max. Stückgewicht | ca. 80 g |

| Zentrifugierzeit | min. 60 s bis max. 300 s |

| Gesamtzykluszeit | min. 80 s bis max. 320 s |

| Max. Durchsatz | ca. 350 kg / h |

| Max. Trommeldrehzahl | ca. 1100 1/min |

| WZ550 | |

| Max. Chargengewicht | ca. 30 kg (abhängig von Teilegeometrie und Dichte) |

| Max. Teilelänge | ca. 160 mm |

| Max. Stückgewicht | ca. 250 g |

| Zentrifugierzeit | min. 60 s bis max. 300 s |

| Gesamtzykluszeit | min. 80 s bis max. 320 s |

| Max. Durchsatz | ca. 1.000 kg / h |

| Max. Trommeldrehzahl | ca. 900 1/min |

Optionen

- Flexibilität im Einsatz

- Kostenvorteile und Nutzen

- Drastische Reduzierung des Ölverbrauches, sortenreine Ölrückgewinnung

- Extrem hohe Standzeiten des Waschmediums

- Reproduzierbares Reinigungsergebnis, geringstmögliche Teilbeschädigung

- Versuche mit Kundenteilen

Anwendungsgebiete

Waschzentrifugen kommen in verschiedensten Industrien zum Einsatz – überall dort, wo Metall- und Massenteile nach der Bearbeitung zuverlässig gereinigt, entölt und getrocknet werden müssen. Ihre flexible Bauweise ermöglicht die optimale Anpassung an unterschiedliche Materialien und Prozessanforderungen.

Schrauben, Muttern, Bolzen, Massenkleinteile

Scheiben

Kleine Zahnräder

Vorteile

Durch den kombinierten Einsatz von Zentrifugalkraft, Sprüh- und Spülstufen sowie Heißlufttrocknung bieten sie zahlreiche Vorteile für unterschiedlichste Anwendungen – von der gründlichen Reinigung massiver Metallteile bis zur schonenden Behandlung empfindlicher Werkstücke.

Nachfolgend finden Sie die wichtigsten Stärken auf einen Blick.

Geringe Wartungskosten und reduzierte Stillstandzeiten

Robuste Bauweise für lange Laufzeiten und minimale Ausfälle.

Reduzierte Lohnkosten, geringe Logistikkosten

Automatisierung verringert Personal- und Transportaufwand.

Sauberkeit in der Fertigung, weniger Transportbehälter

Geschlossener Prozess sorgt für saubere Produktionsumgebung.

Geringer Platzbedarf

Kompakte Bauweise für einfache Integration.

Großer Durchsatz

Hohe Leistung für große Stückzahlen.

Teilespektrum

Für unterschiedlichste Metallteile gedacht.

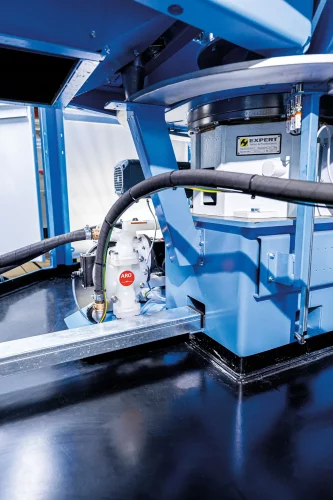

Rückführung von Verbrauchsmaterial wie Öle etc.

Medien werden gesammelt und wiederverwendet.

Wasseraufbereitung

Effizente Kreislaufführung reduziert den Wasserverbrauch.

Patentiertes System

Innovative Technik für maximale Effizienz.

Individuelle Kundenlösungen und service

Anpassbar an Prozess und Fertigungsumgebung

Flexibilität im Einsatz

Kaltgestauchte Massenteile wie z.B. Schraubenbolzen, Fertigschrauben, Nieten oder Rundpresslinge werden ebenso wie Stanzteile mit unserer Waschzentrifuge vollautomatisch gereinigt. Gleichermaßen ist die Teilereinigung im Anschluss an Vergütungsprozesse ein weiteres Anwendungsfeld unserer Anlage.

Als Grundkomponenten der Reinigungsautomaten dienen drei auf einem Drehkranz montierte Zentrifugen. Da jede Zentrifuge mitsamt ihrer Teilebeladung nacheinander alle Reinigungsstufen durchläuft, erfolgt kein Umschütten der Teile während des gesamten Reinigungsprozesses.

- Zentrifugieren der anhaftenden Öle und sortenreine Zurückführung

- Sprühreinigen der zentrifugierten Teile mit einer heißen Waschlauge

- Spülen mit heißem Spülwasser zum Abwaschen von Waschlaugenresten

- Trocknen mit einem Heißluftgebläse

Ihr Material. Unser Technikum.

Bevor eine Lösung zu Ihnen kommt, wird sie bei uns auf Herz und Nieren geprüft – in unserem hauseigenen Technikum. Hier testen wir Ihre Materialien unter realen Bedingungen und entwickeln optimale, praxisnahe Konzepte.