Dr. Gössling liefert Waschzentrifuge an baier & michels, Spezialisten für Verbindungstechnik.

Schrauben und Kleinteile verschiedener Größen mit maximalem Durchsatz entölen und reinigen: Diese Herausforderung ist die Dr. Ing. Gössling Maschinenfabrik GmbH, Tochtergesellschaft der JOEST group, zusammen mit der Firma baier & michels GmbH & Co. KG mit Sitz nahe Frankfurt angegangen. Das global agierende Unternehmen mit über 400 Mitarbeitern hat sich vor allem auf die Entwicklung und Produktion innovativer Verbindungstechnik sowie das C-Teile Management für die Automobilindustrie spezialisiert. Durch das bereits bestehende sehr gute Verhältnis mit dem Kunden konnte Dr. Gössling zudem mit hoher Qualität und passender Anlage, der Waschzentrifuge WZ550, überzeugen.

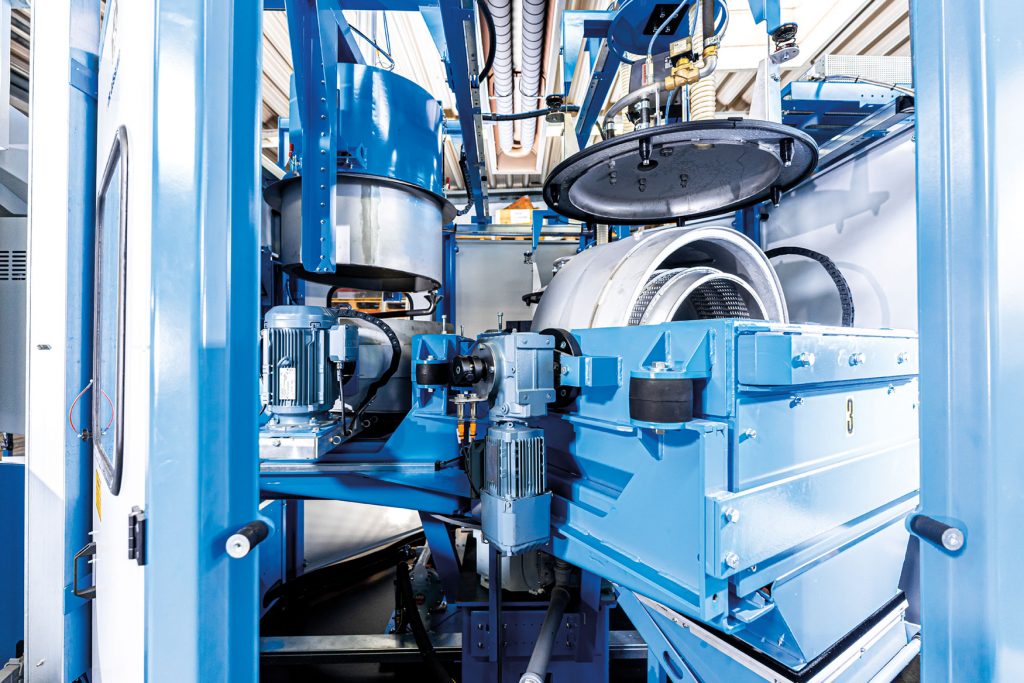

Die Waschzentrifuge WZ550 ist eine Inline-Reinigungsanlage mit patentiertem Verfahren zur Entölung und Reinigung von Massenteilen. Alle Prozessschritte werden parallel innerhalb der Anlage durchgeführt, ohne dass eine Entnahme der Teile für Zwischenschritte notwendig ist. Zudem können die Parameter für die Schritte jeweils entsprechend den Anforderungen des Kunden an das Waschergebnis angepasst werden. Die Waschzentrifuge besteht aus einem beweglichen Unterbau mit drei baugleichen Trommeln, die in einer Ebene angeordnet sind. Die pro Station unterschiedlichen Deckel sind fest montiert.

„Die Aufgabenstellung an die Firma Dr. Gössling war es, eine Anlage zu konzipieren, mit der wir Teile bis zur Größe M14x100 und einem Teilegewicht von bis zu 100 g schonend reinigen können nach den Arbeitsschritten Pressen als auch Walzen. Wichtig war es auch, […] das Öl, das bei den Press- und Walzvorgängen an den Teilen anhaftet, zurückzugewinnen und dem Kreislauf wieder zuzuführen. Dies wurde mit dieser Anlage wirklich in Perfektion realisiert, sodass wir unsere hohe Produktqualität aufgrund der Anlage auch im Bereich der Reinigung aufrechterhalten können.“ – Olaf Ambros, Leiter Technik & Entwicklung bei baier & michels

Die Teile werden der ersten Zentrifuge über einen Scharniergurtförderer mit integrierter Waage zugeführt. Der Scharniergurtförderer verhindert ein Einklemmen oder Verhaken der Teile und sorgt für ein gleichmäßig verteiltes Materialbett. Im ersten Schritt wird das Material mit einer Höchstdrehzahl von bis zu 1.000 Umdrehungen pro Minute entölt, indem das an den Teilen anhaftende Öl in einer Auffangglocke abgeschleudert und aus dieser über ein entsprechendes Rohrleitungssystem abgeführt wird. Das Öl kann so entweder in Behältern gesammelt oder aber in einen weiteren Prozess direkt übergeben werden. Nach Abschluss eines jeden Schrittes wird der Drehtisch mit den Zentrifugen um 120 °C getaktet, um das Material dem nächsten Schritt zuzuführen.

Im zweiten Schritt wird das größtenteils vom Öl befreite Material mit einer bis zu 80 °C warmen Waschlauge, die gleichzeitig als Korrosionsschutz dient, gewaschen. Um möglichst trocken in den nächsten Schritt übergeben zu werden, wird das Material nach dem Waschen nochmals zentrifugiert und so von der Lauge getrennt.

Im dritten und letzten Schritt wird das Material gespült, um die Reste der Waschlauge zu entfernen. Nach einem erneuten Zentrifugieren werden die Teile mit Heißluft von bis zu 350 °C getrocknet und die Trommel der Zentrifuge anschließend in einen Behälter entleert. Durch eine zwischengeschaltete Klappe erfolgt die Ausgabe über eine Vibrationsrutsche in den Behälter sehr schonend. Um das Material nicht zu beschädigen, sind die Trichter und Vibrationsrutschen mit Vullkolan ausgekleidet. Ein Durchlauf mit dem Produkt von baier & michels dauert derzeit ca. 85 Sekunden. Die Schritte werden so lange wiederholt, bis das gesamte zugeführte Material gereinigt und in bereitgestellte Behälter ausgegeben wurde.

Für eine reibungslose Zufuhr von Wasser und Lauge wird abseits der Waschanlage eine Aufbereitungsstation aufgestellt, die auch der Öltrennung dient. Das restliche sich noch in der Waschlauge befindende Öl wird durch einen Ölabscheider zur Wiederverwendung einem weiteren Behälter zugeführt. Der Tank für die Waschlauge bevorratet ca. 2.000 l und der Tank für das Spülwasser ca. 1.000 l Frischwasser. Das Nachfüllen des Frischwassers und der Waschlauge geschieht automatisch. Da bereits im ersten Schritt 95 % des am Material anhaftenden Öles abgetragen werden, wird so eine Ölverschleppung verhindert. Durch die Wasseraufbereitung und die automatische Nachfüllung werden lange Standzeiten des Waschmediums erreicht. In den Zu- und Abläufen der Behälter und Pumpen sind Filtersiebe eingebaut, um damit z.B. Späne aus den Fluidkreisläufen zu filtern und den Prozess nicht zu verschmutzen. So werden schädigende Einflüsse ausgeschlossen und der Wartungsaufwand an der Anlage wird erheblich reduziert.

Die WZ550 zeichnet sich durch einen sehr hohen Teiledurchsatz, ein sauberes Waschergebnis und sehr geringe Laugen- und Wasserverschleppung aus. In Abhängigkeit vom Schüttgewicht ist sie bei einer stetigen und gleichmäßigen Befüllung der Anlage für einen Teiledurchsatz von bis zu 1.000 kg pro Stunde ausgelegt und reinigt sowohl kleine als auch große Teile mit schwierigen Geometrien und Stückgewichten von bis zu 230 g. So können Teile mit einem Durchmesser von 5 mm bis 100 mm und einer Länge von 5 mm bis 150 mm in Abhängigkeit der Gesamtgeometrie verarbeitet werden. Werkstoffe von Stahl und Edelstahl über Aluminium bis hin zu Buntmetallen sind einsetzbar. Der Durchsatz der für baier & michels gefertigten Anlage liegt bei bis zu 800 kg, die zu reinigenden Teile haben dabei ein Stückgewicht von bis zu 100 g und eine Länge von bis zu 100 mm. Durch das patentierte Verfahren wird eine Ölrückgewinnung von ca. 95 % erreicht und somit die Wiederverwendung eines Großteils des Öles gewährleistet, wodurch die Ölentsorgungskosten im Vergleich zu anderen Anlagen deutlich reduziert werden. Ein weiterer Vorteil der Anlage ist die kompakte Bauart: Die benötigte Stellfläche liegt bei ca. 10 m². Aufgrund einer guten Schwingungsdämpfung zeichnet sie sich zudem durch ein laufruhiges Verhalten aus.

Sowohl Montage als auch Inbetriebnahme vor Ort bei baier & michels wurden durch Dr. Gössling durchgeführt und begleitet. Wie auch die Zusammenarbeit während des gesamten Projektes liefen diese reibungslos, ohne Probleme und zur vollsten Zufriedenheit des Kunden ab. Dr. Gössling konnte mit diesem Projekt das gute Verhältnis zum Kunden sowie das Vertrauen weiter ausbauen und freut sich auf Folgeprojekte.

Die hier eingesetzte Waschzentrifuge gibt es für den Bedarfsfall auch in kleinerer Ausführung als WZ350. Zudem führt Dr. Gössling in seinem umfangreichen Produktespektrum ebenfalls reine Entölungszentrifugen, die sich ebenso durch ihre kompakte Bauart auszeichnen und so perfekt in die Architektur der jeweiligen Produktion integrieren lassen. Komplette Lösungen werden ergänzt durch das breite Portfolio an fördertechnischen Maschinen und Anlagen der JOEST group, zu der Dr. Gössling seit 2019 gehört.