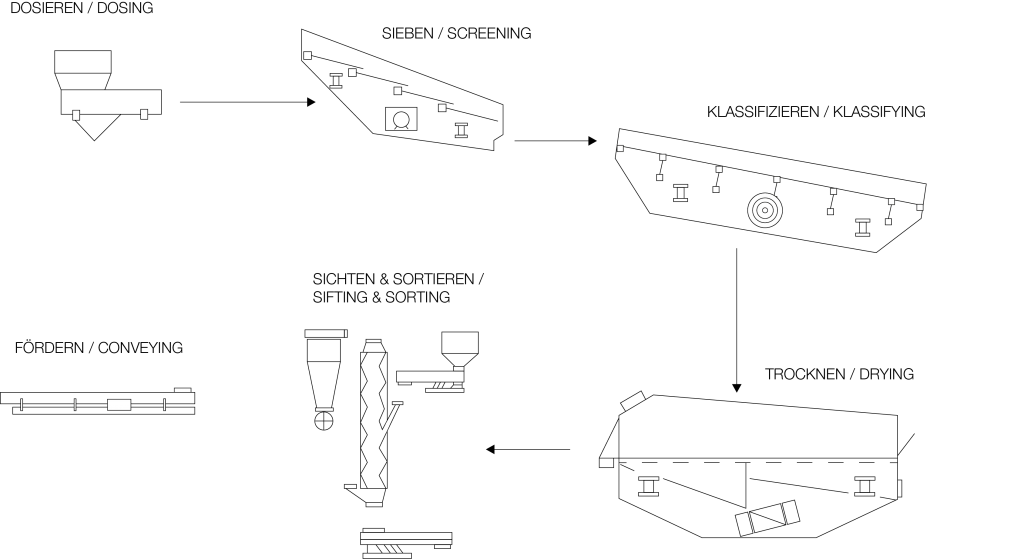

Mit JOEST Maschinen dosieren, sieben, trocknen, sichten und fördern!

Recycling ist ein wachsender Markt – gerade im Glasrecycling entstehen zurzeit weltweit neue Anlagen oder bestehende werden aufgerüstet und ertüchtigt. Als Experte für Vibrationsmaschinen zur Förderung und Verarbeitung von Schüttgütern bietet JOEST den Anlagenbauern speziell abgestimmte verfahrenstechnische Lösungen für das Glasrecycling. Mit dem Dosieren, Sieben, Trocknen, Sichten und Fördern bildet das Unternehmen fünf elementare Verfahrensschritte in einer Anlage ab.

Dank der kontinuierlichen Weiterentwicklung standardisierter Komponenten und Teilsysteme kann das JOEST Kompetenzzentrum Recycling in Dülmen jeden Kunden bei der individuellen Konfiguration des Anlagenlayouts unterstützen, insbesondere bezogen auf die verfahrenstechnische Auslegung der einzelnen Prozesskomponenten.

Herausforderung Verschleiß

JOEST deckt ein breites Spektrum an angewendeten Technologien im Glasrecyclingprozess ab und geht zudem mit diversen Varianten wie auch entsprechender Peripherie in die Tiefe. Dabei werden die einzelnen Komponenten speziell auf die Anforderungen der Branche abgestimmt und in Maß, Leistungsfähigkeit und Ausstattungsmerkmalen kundenindividuell umgesetzt. Besonders wichtig ist die Verfügbarkeit der Anlage. Vor allem die hohe Verschleißbeständigkeit und damit die geringe Abrasion an Anlagenteilen spielt im Glasrecycling eine große Rolle, da Glasscherben und -staub besonders fordernd für das Material sind. Mit Auskleidungen aus hochverschleißfesten Verbundpanzerplatten oder Keramik setzen die Maschinen Standards und gewährleisten hohe Standzeiten bei gleichzeitig geringen Wartungskosten.

Dosieren – mit innovativem Antrieb

Von Kronkorken über Etiketten bis hin zu Kartonagen und Plastik: Altglas kann bis zu 50% Störstoffe enthalten. Je nach dessen Zusammensetzung und angepasst an die Zielqualität des Recyclats sind unterschiedlichste Sortier- und Sichtungsvorgänge notwendig.

In einem ersten Schritt gilt es, das Altglas dosiert aus dem Bunker in die nachfolgende Aufbereitung auszutragen. Für solche Dosierzwecke sind JOEST Magnetrinnen besonders geeignet, da der Förderstrom stufenlos regelbar ist und nach dem Abschalten der Maschine sofort und ohne Nachlauf stoppt. Die JOEST Bunkerabzugsrinnen mit einem innovativen selbstabstimmenden JM-Magnetantrieb. Durch eine verhältnismäßig hohe Schwingweite in Verbindung mit einer im Vergleich mittleren Schwingfrequenz sorgt dieses Antriebssystem für einen effizienten verfahrenstechnischen Austrag. Für ihren individuellen Einsatz müssen verschiedene Parameter wie Bunkerdruck und -geometrie, Korngröße, Fließfähigkeit, Feuchte oder Neigung zu Anbackungen berücksichtigt werden. Auch die optionalen Abdeckungen und Übergabehauben sind für das Glasrecycling ideal gestaltet. Ebenso wirtschaftlich und wartungsfreundlich: der Selbstlernmodus dieses stufenlos verstellbaren Antriebs dank digitaler Steuerung. JOEST setzt diesen JM-Antrieb im Markt exklusiv ein.

Vorsieben – per Stangenrostsieb und Luftstrom

Spezielle Stangenrostsiebe von JOEST klassieren das Altglas auf Trennschnitte zwischen 10 und 40 mm Korngröße vor. Die hohen Beschleunigungswerte zusammen mit dem oszillierenden Stangensiebsystem in kaskadenförmiger Anordnung erreichen zum einen eine Materialauflockerung auf dem Siebdeck. Zum anderen gewährleisten sie ein nahezu verstopfungsfreies Sieben. Fein Gebrochenes wird herausgeschleust, Grobes geht weiter zum Brecher. In einem weiteren Verfahrensschritt trennt der JOEST Air Vibe per Luft die ersten Stoffströme und separiert grobes Leichtgut, wie etwa Folien oder Papier.

Klassieren – mit der OSCILLA Spannwelle

Das JOEST Spannwellensieb OSCILLA ist konzipiert für inhomogene oder feuchte und somit schwer siebbare Schüttgüter. Gerade Altglas ist je nach Land und Region unterschiedlich stark mit organischem Material durchsetzt. Hier bietet die OSCILLA Spannwelle mit einer Aufgabekörnung von 0 bis 80 mm ideale Voraussetzungen.

Das spezielle Verfahren sorgt mit seinem „Trampolineffekt“ dafür, dass das Produkt nicht anbackt und Grenzkorn bzw. Steckkorn nicht den Siebboden verstopfen. Ausschlaggebend dafür sind die gespannten elastischen Siebmatten, die über Traversen wechselseitig mit dem dynamischen Rahmen und dem Siebkörper verbunden sind.

Ebenso vorteilhaft: die Wartungsfreundlichkeit. Der Mattenwechsel ist schnell und einfach durchzuführen. In der neuesten OSCILLA Generation kommt JOEST zudem mit Schubgummis zwischen dynamischem Rahmen und Siebkörper dem Wunsch nach einer einfachen, günstigen und robusten Lösung nach. Auch die Siebtraversen mit speziell gefertigten Profilen sorgen für Flexibilität und Effizienz. Sie werden einfach auf die entsprechenden Maße abgelängt und mit dem Maschinenkörper verschraubt.

Trocknen – per Fließbetttrockner

Rund 7 % Feuchtigkeit bringt das Ausgangsmaterial im Glasrecycling mit. Feuchtigkeit, die dem Produkt anhaftet und so den Aufbereitungsprozess erschwert. Eine Trocknungsstufe sorgt für die bessere Verarbeitung. Dazu setzt JOEST einen Fließbetttrockner ein. Mit über 150 °C heißen Luftströmen reduziert er die Feuchtigkeit auf den Zielwert von kleiner 1 %. Dank der speziellen Ausführung und Anordnung der Luftverteilkammer(n) durchströmt die Luft das Glas sehr gleichmäßig und führt so zu einem ebenso gleichmäßigen Trocknungsergebnis. Die Förderung im Trockner erfolgt per Mikrowurfbewegung, die charakteristisch für die Schwingfördertechnik ist. Schwingweite, Frequenz und Wurfwinkel werden individuell auf den Anwendungsfall und den Maschinentyp ausgelegt. Zudem stehen mitschwingende und stationäre Ablufthauben zur Verfügung. JOEST liefert die Einzelmaschine bis hin zur kompletten Trocknungsanlage mit kompletter lufttechnischer Ausrüstung, Abluftreinigung, Rohrleitungen, Stahlbau einschließlich der Anlagensteuerung.

Sichten und Sortieren – per Zick-Zack

Im Zick-Zack-Sichter erfolgt mittels der Luftströmung eine mehrstufige Organik- und Leichtstoffabtrennung der einzelnen vorklassierten Fraktionen – eine komplette Entfrachtung des Ausgangsmaterials ist das Ziel. Dazu wird das Ausgangsmaterial über eine luftdichte Zuführeinrichtung dem zick-zack-förmigen Sichterkanal zugeführt. Nach dem Mehrfach-Querstrom-Sichtverfahren trennt sich Leichtgut von Schwergut. Auch der Zick-Zack-Sichter ist an verschleißkritischen Stellen in besonderer Weise auf das Material Glas abgestimmt. So nutzt JOEST im Zick-Zack-Sichter keine Zellenradschleuse, sondern stattdessen eine Schwingförderrinne. Diese dient der gleichmäßigen Verteilung über die Maschinenbreite und Beschickung bei gleichzeitig hohen Verschleißschutz. Auch hier bietet JOEST das Komplettsystem mit lufttechnischer Peripherie, Abluftreinigung, Rohrleitungen, Stahlbau einschließlich der Anlagensteuerung an.

Und immer wieder: Fördern

Je nach Glasrecyclinganlage gibt es unterschiedliche Anforderungen: Streckenförderung, Beschickung und Verteilung. Hierzu bietet JOEST die passenden Antriebstechnologien an, wie etwa die Unwucht- oder Resonanzschwingförderrinnen. Alle Schwingförderrinnen sind verschleißfest ausgekleidet und können auf Kundenwunsch auch staubdicht ausgeführt werden. Allgemein sind Förderstrecken bis zu 80 Meter mit einer Maschine realisierbar, es können jedoch auch passende Lösungen für schwierige Einbausituationen mit kurzen Förderstrecken realisiert werden.

Wenn Sie Interesse an innovativen Lösungen im Bereich Glasrecycling haben, kontaktieren Sie uns gerne!

Artikel wurde hier veröffentlicht. AT Recovery 2020/03

PDF Version lesen.